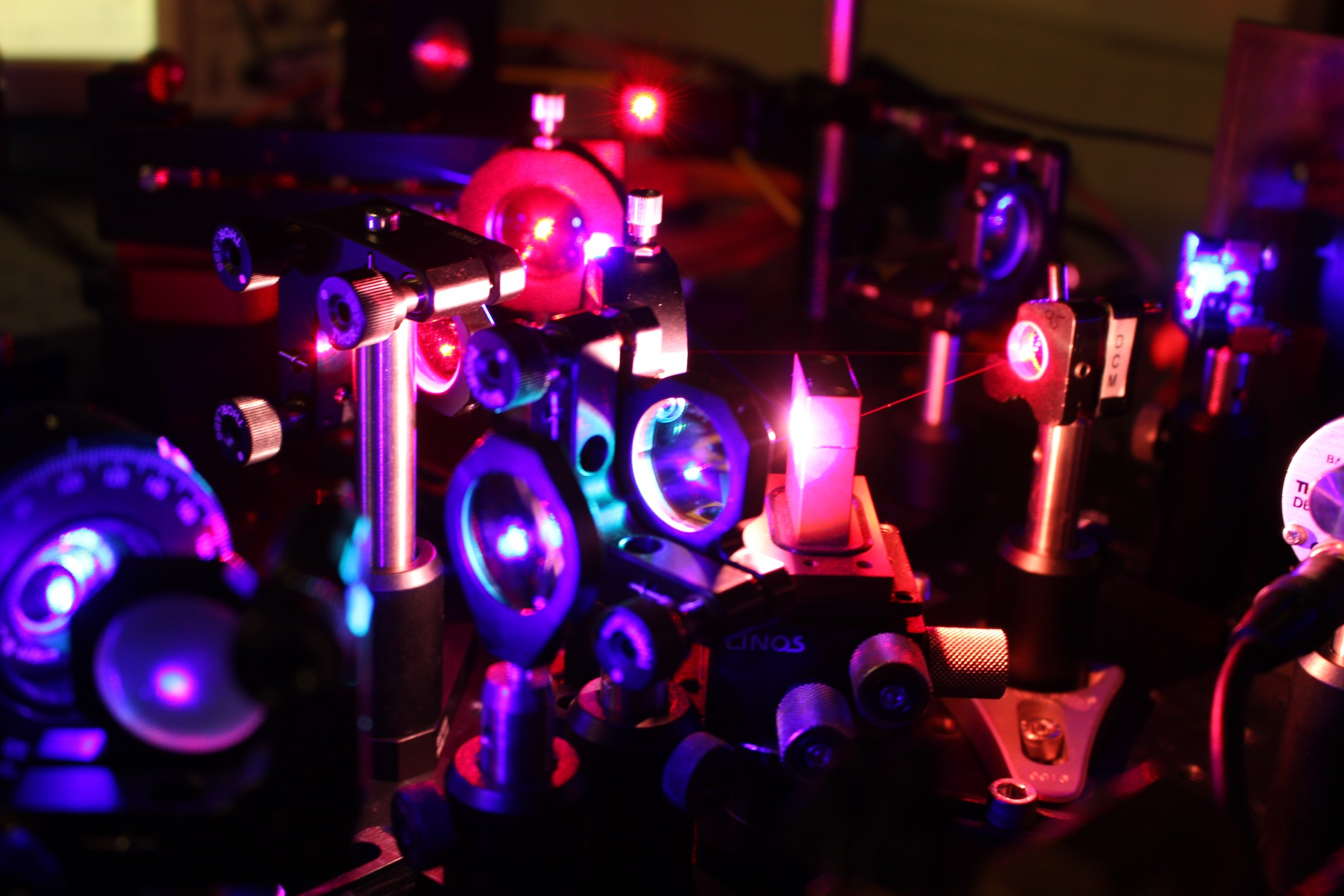

Hoe om te optimaliseervastetoestandlasers

Die optimalisering van vastetoestandlasers behels verskeie aspekte, en die volgende is van die belangrikste optimeringsstrategieë:

1. Optimale vormkeuse van laserkristal: strook: groot hitte-afvoerarea, bevorderlik vir termiese bestuur. Vesel: groot oppervlakarea tot volume-verhouding, hoë hitte-oordragdoeltreffendheid, maar let op die krag en installasie-stabiliteit van die optiese vesel. Plaat: Die dikte is klein, maar die krag-effek moet in ag geneem word tydens installasie. Ronde staaf: die hitte-afvoerarea is ook groot, en die meganiese spanning word minder beïnvloed. Doteringskonsentrasie en ione: Optimaliseer die doteringskonsentrasie en ione van die kristal, verander die absorpsie- en omskakelingsdoeltreffendheid van die kristal fundamenteel na die pomplig, en verminder hitteverlies.

2. Termiese bestuur optimalisering hitte-afvoermodus: onderdompeling vloeistofverkoeling en gasverkoeling is algemene hitte-afvoermodusse wat gekies moet word volgens spesifieke toepassingscenario's. Oorweeg die materiaal van die verkoelingstelsel (soos koper, aluminium, ens.) en die termiese geleidingsvermoë daarvan om die hitte-afvoer-effek te optimaliseer. Temperatuurbeheer: Die gebruik van termostate en ander toerusting om die laser in 'n stabiele temperatuuromgewing te hou om die impak van temperatuurskommelings op laserprestasie te verminder.

3. Optimalisering van pompmoduskeuse van pompmodus: sypomp, hoekpomp, vlakpomp en eindpomp is algemene pompmodusse. Die eindpomp het die voordele van hoë koppeldoeltreffendheid, hoë omskakelingsdoeltreffendheid en draagbare verkoelingsmodus. Sypomp is voordelig vir kragversterking en straaluniformiteit. Hoekpomp kombineer die voordele van vlakpomp en sypomp. Pompstraalfokusering en kragverspreiding: Optimaliseer die fokus en kragverspreiding van die pompstraal om pompdoeltreffendheid te verhoog en termiese effekte te verminder.

4. Geoptimaliseerde resonatorontwerp van resonator gekoppel aan uitset: kies die toepaslike reflektiwiteit en lengte van die holtespieël om multimodus- of enkelmodus-uitset van die laser te verkry. Die uitset van enkel longitudinale modus word gerealiseer deur die holtelengte aan te pas, en die krag en golffrontkwaliteit word verbeter. Uitsetkoppelingoptimalisering: Pas die transmissie en posisie van die uitsetkoppelingspieël aan om hoë doeltreffendheidsuitset van die laser te verkry.

5. Materiaal- en prosesoptimalisering Materiaalkeuse: Volgens die toepassingsbehoeftes van die laser om die toepaslike versterkingsmediummateriaal te kies, soos Nd:YAG, Cr:Nd:YAG, ens. Nuwe materiale soos deursigtige keramiek het die voordele van 'n kort voorbereidingstydperk en maklike hoë konsentrasie doping, wat aandag verdien. Vervaardigingsproses: Die gebruik van hoë-presisie verwerkingstoerusting en -tegnologie om die verwerkingsakkuraatheid en monteringsakkuraatheid van die laserkomponente te verseker. Fyn bewerking en montering kan foute en verliese in die optiese pad verminder en die algehele werkverrigting van die laser verbeter.

6. Prestasie-evaluering en -toetsing Prestasie-evalueringsaanwysers: insluitend laserkrag, golflengte, golffrontkwaliteit, straalkwaliteit, stabiliteit, ens. Toetstoerusting: Gebruikoptiese kragmeter, spektrometer, golffrontsensor en ander toerusting om die werkverrigting van dielaserDeur middel van toetsing word die probleme van die laser betyds gevind en die ooreenstemmende maatreëls word getref om die werkverrigting te optimaliseer.

7. Deurlopende innovasie en tegnologie Volg tegnologiese innovasie: let op die nuutste tegnologiese tendense en ontwikkelingstendense in die laserveld, en stel nuwe tegnologieë, nuwe materiale en nuwe prosesse bekend. Deurlopende verbetering: Deurlopende verbetering en innovasie op die bestaande basis, en verbeter voortdurend die werkverrigting en kwaliteitsvlak van lasers.

Kortliks, die optimalisering van vastetoestandlasers moet vanuit baie aspekte begin, sooslaserkristal, termiese bestuur, pompmodus, resonator- en uitsetkoppeling, materiaal en proses, en prestasie-evaluering en -toetsing. Deur omvattende beleide en voortdurende verbetering kan die prestasie en kwaliteit van vastetoestandlasers voortdurend verbeter word.

Plasingstyd: 19 Nov 2024